新闻资讯

2024-07-31

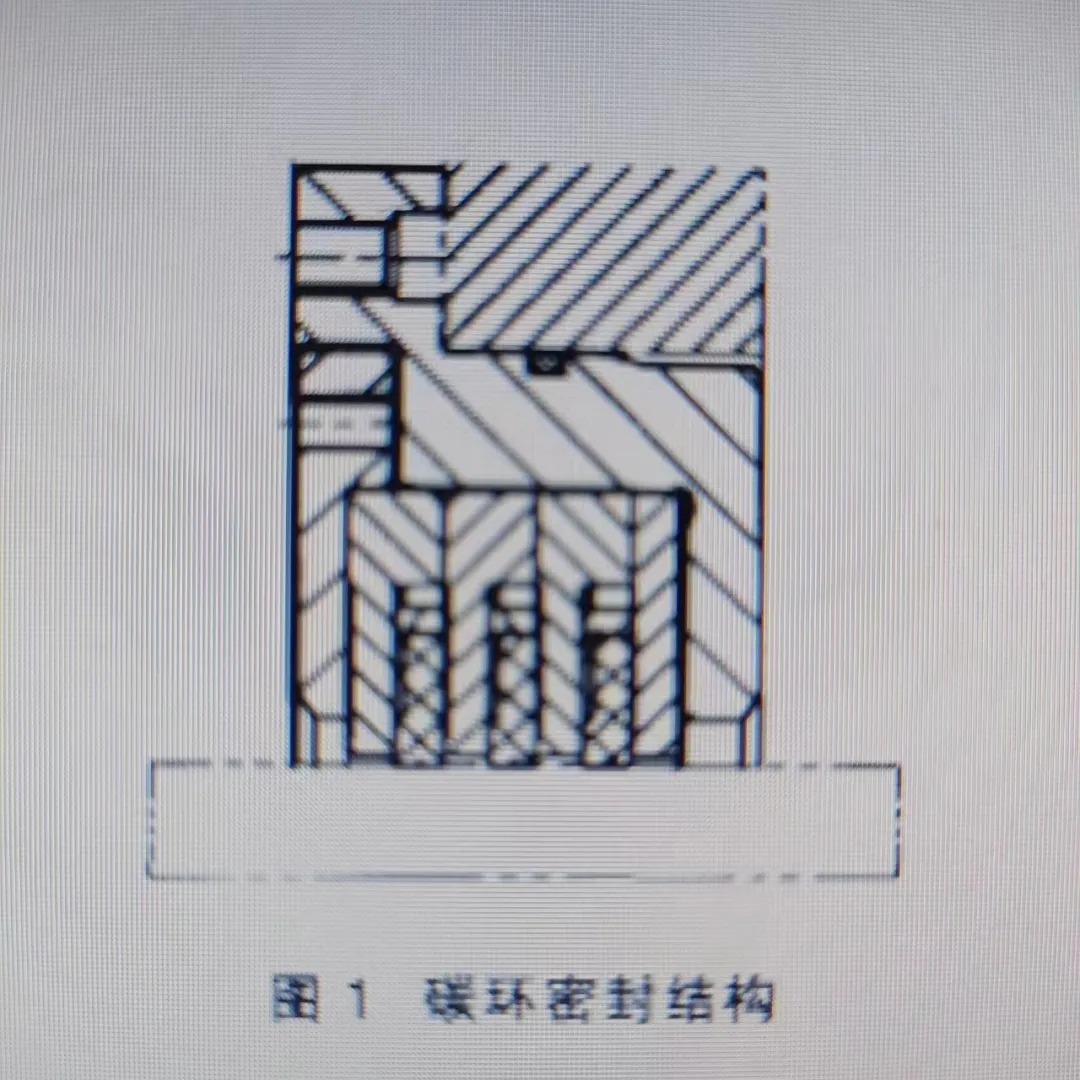

碳环密封属于非接触式密封装置,是浮环密封的一种形式 。其结构如图1所示。碳环密封的工作原理与浮环密封相同,不同的是其浮环材料采用非金属石墨环材料 。碳环密封的结构包括环形密封腔和环形轴套(轴套也可不使用)。密封腔内至少装有两个截面为矩形的环形石墨密封环(也叫碳环 ),通过控制碳环内径与环形轴套之间的间隙来达到密封效果 。碳环和轴之间的单边间隙通常取为3-10μm,密封介质可以为空气、N2、CO2、氨气等。

一、碳环

碳环相当于浮环密封中的动环,材质为炭精 。碳环材料按照JB/T9580规定分两类:机械用碳类和特种石墨类 。机械用碳类碳环采用的浸渍物为环氧树脂、酚醛树脂、巴氏合金、铝合金、铜合金等。特种石墨类碳环主要采用硅作为浸渍物,硬度较大。

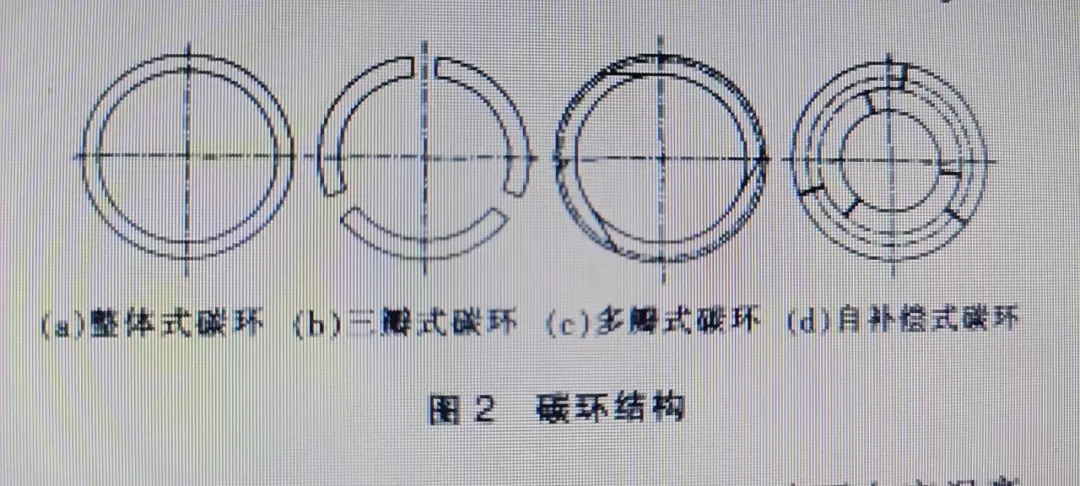

碳环应做水压试验,持续10min不得有渗漏 。碳环加工不允许有裂纹、氧化、分层、贯穿性麻点等缺陷。碳环结构可以为整体式,也可以为分瓣式,常见的为三瓣式。碳环结构如图2所示,其中图2(a)为整体式碳环结构,安装方式为从轴向安装。图2(b)为三瓣式碳环结构,安装时用弹簧箍在一起,安装在密封腔体内。图2(c)是多瓣式碳环结构 [1],切割成多段的密封圈合围成一个圆环,被切割的每段密封环的切口为斜切口,且每段切口是沿着同一方向进行平均切割,斜切口的切线为密封环内圆周的圆周切线,保证密封环在磨损之后碳环沿着斜切口向内滑移贴近轴套。使密封间隙保持不变。图2(d)为具有自动补偿能力的无间隙碳环形式,其作用原理与图2(c)相似,均利用碳环圆周槽上的碳环实现碳环的自动补偿。

碳环的肖氏硬度为459OHS。碳环在高温高压下与旋转轴接触容易导致轴的疲劳磨损 ,因此经常在轴外设置轴套 。并将轴套接触表面进行硬度处理,涂三氧化二铝或者三氧化二铬,或者采用纯铬涂层 。当转速和压力不高时。可直接对轴表面进行涂层处理,以提高轴的接触硬度,达到保护旋转轴的目的。轴套外表面涂有耐磨层,涂层材料一般为三氧化二铝或 三氧化二铬 。碳环密封用于密封易燃、易爆、有毒等有害气体时,密封腔内可以充入缓冲气,通常为惰性气体氮气,以保证气体的零泄漏。碳环在一120℃时因本身的自润性降低,影响与轴的配合,会降低密封效果。专利 CN202001607U介绍了一种可用于低温密封的碳环结构,主要是在碳环密封座的外圆周上添加铝制(也可为铜制)的加热环,用抱箍和螺栓对加热环进行固定,加热环内布有电加热管线,与外部加热控制电源相连,通过温控仪控制整个密封的使用温度 。

二 、碳环加工方法

流体在通过碳环密封时是通过逐级节流降压实现密封的,故在碳环组装前通过人工研刮碳环内径来控制其与主轴的间隙,使间隙在技术要求数值范围内。碳环有一定的硬度,新备件碳环留有加工余量,多采用机加工来替代人工研刮,以提高加工精度。整体式碳环的加工精度可通过控制加工速度、进刀量和加强冷却的方法来保证。对于分瓣式碳环需要采用专用工装才能保证加工精度。专用工装应保证精度定位与设计基准重合。夹紧力与支撑点要对应 。

三、碳环径向对中装置

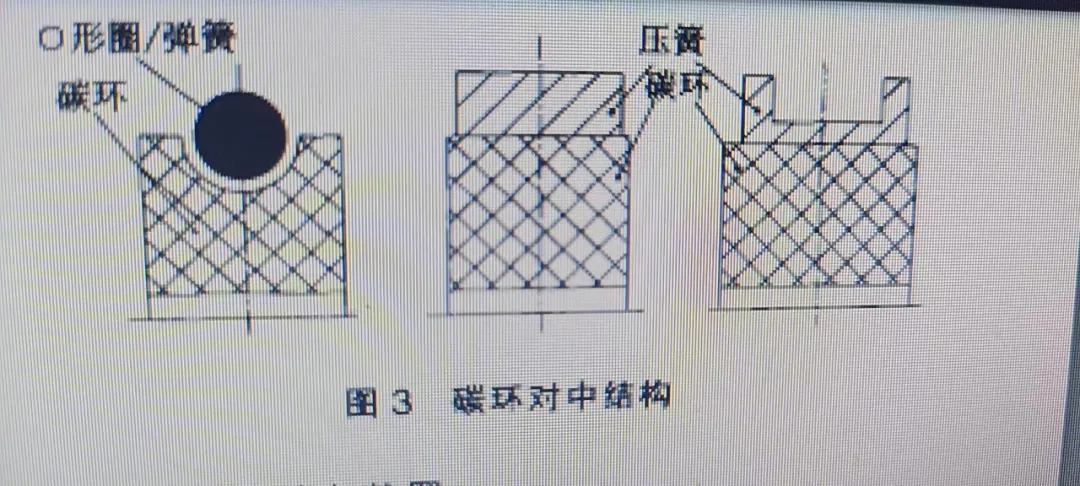

在轴未启动时,由于重力作用碳环会与轴接触,而在轴下方形成月牙形间 隙气膜。当轴启动时,气膜的压力会使碳环浮起 ,使之趋向于与轴同心 。空间间隙小,流体动压力就小, 自动趋向轴心的能力就较差,因而大多采用橡胶O形圈进行定位。O形圈既不会影响楔形气膜的形成,又减少了碳环在静态下的偏心度,同时也减少了泄漏量。O形圈也可以用弹簧、压簧等来代替。碳环在压簧的作用下,当密封气的压力降低时碳环仍可以保持对正中心位置。碳环在外径圆上开槽以便于其与O形圈进行装配,或者直接 与压簧过盈配合。碳环及其对中结构如图3所示 。

四 、碳环轴向对中装置

旋转轴在工作状态下会发生轴向窜动,这就要求碳环在轴向方向具有一定的弹性位移。在工程应用中通常采用以下方式来进行轴向定位:一是采用 弹簧进行轴向安装定位;二是采用具有弹性变形的波形弹簧进行轴向定位 ;三是当形成的气膜较碳环承受的压力大时,为防止碳环发生径向旋转,在碳环端面上开设沟槽,设置防转销。碳环定位装置结构如图4所示 。

五、碳环密封性能试验

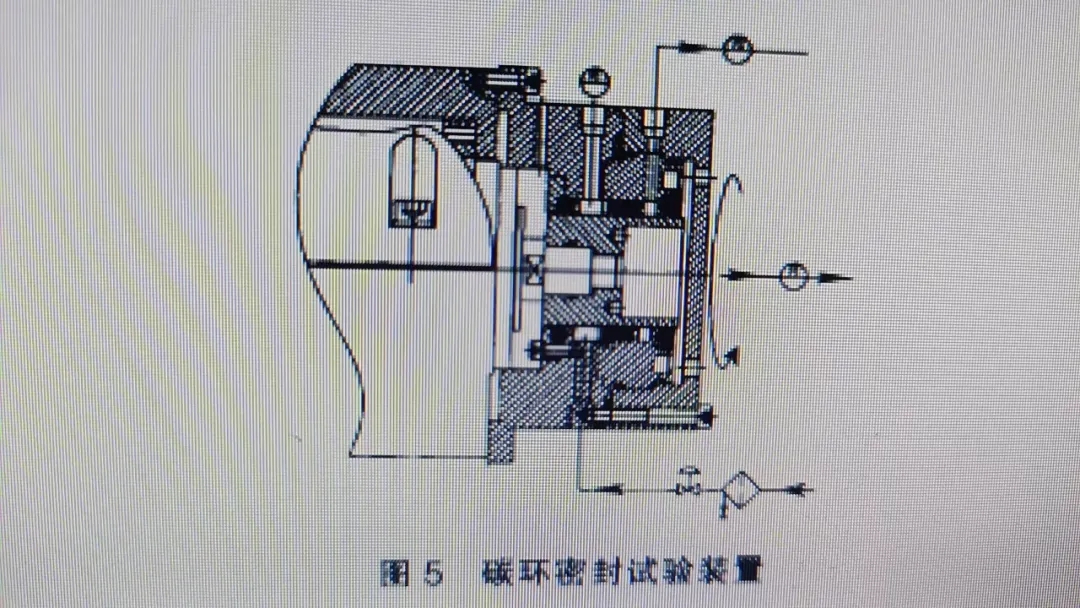

碳环密封所用的试验台如图5所示。碳环密封应进行静态密封试验和动态密封试验。在进行密封试验后应检查密封件。若出现碳环接触磨损、机械疲 劳及热疲劳(例如磨损、热裂),或者试验过程中出现碳环座温度明显上升,则认为碳环密封不合格 。

试验仪表:金属管浮子流量计或玻璃转子流量计,精度为1.6;流量 、压力、差压变送器,精度为量程的5%。

5.1 静态密封试验 静态密封试验是将轴保持不动,分步逐渐增大密封压力至最大静态压力P,然后依次减压为 75%P、50%P、25%P,在 每个压力下保压并稳定一定时间(3-5min),记录密封静态泄漏量。

5.2 动态密封试验 按步骤进行动态密封试验 。首先 ,将轴的转速逐渐增加到最大连续转速,在每个转速阶段稳定3-5min,记录密封泄漏量。其次,将转速增加到跳车转速(约为最大连续转速的110%),稳定运行15min,且每隔5min记录数据一次。再次,将转速降低到最大连续转速。稳定运转60min,每隔5min记录试验数据一次。然 后把转速降到零,把压力降到最小密封压力。之后再增速到最大连续转速,按照静态密封试验进行加压。每阶段稳定2min并记录数据。动态密封试验的泄漏量应小于规定的最大泄漏量 。

六、集装式碳环密封

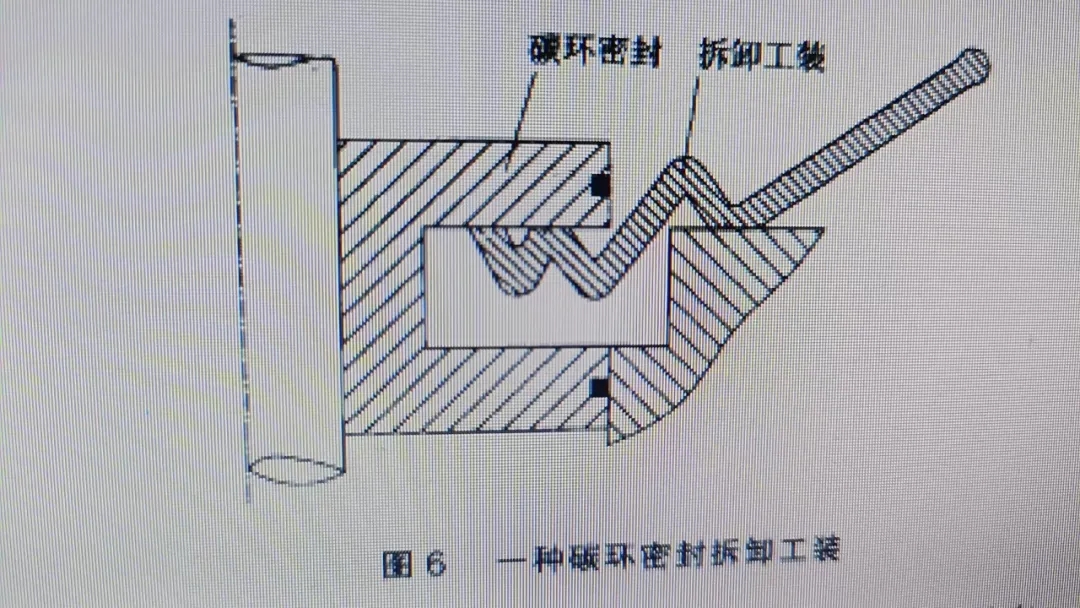

碳环密封多为集装式整体结构,在高压 、高转速下多采用多级碳环串联使用。碳环安装在碳环座内,在拆卸的过程中需要使用专门的拆卸工装将碳环密封取下。专利CN201377410Y介绍了一种用于空压机碳环密封的拆卸工装——撬杆,具体结构如图6所示。利用撬杆与碳环及密封座的接触面为支撑,可很方便地进行碳环密封的拆卸 。

当密封介质为工艺介质时,碳环座应采用具有抗腐蚀性的材料。碳环密封可以用于气封和油封。碳环密封的设计寿命多为5年,但是在化工流程中多在大修的时候(3年)更换密封,即使碳环密封仍然满足使用要求也要更换。碳环密封在安装时应保证密封腔内没有杂质、固体颗粒等,避免在高速运转下划伤碳环 。

七、应用场合

碳环密封因其结构简单、维修方便,不需要复杂的润滑冷却系统。可以避免油、水等对气体的污染,且多组碳环并列使用可以有效地密封高压气体,故得到了广泛的应用。碳环密封主要应用于石油化工、冶金等设备的轴端密封。也可应用于汽轮机、风机、发电机、压缩机、透平机等机组作为级间密封,其使用温度在一120-500℃之间。

来源:网络

(版权归原作者或机构所有)

智能型录

企业公众号